Murakami Project Talk

国際的な「核融合実験炉建設」に

伴うカバープレート製作プロジェクト

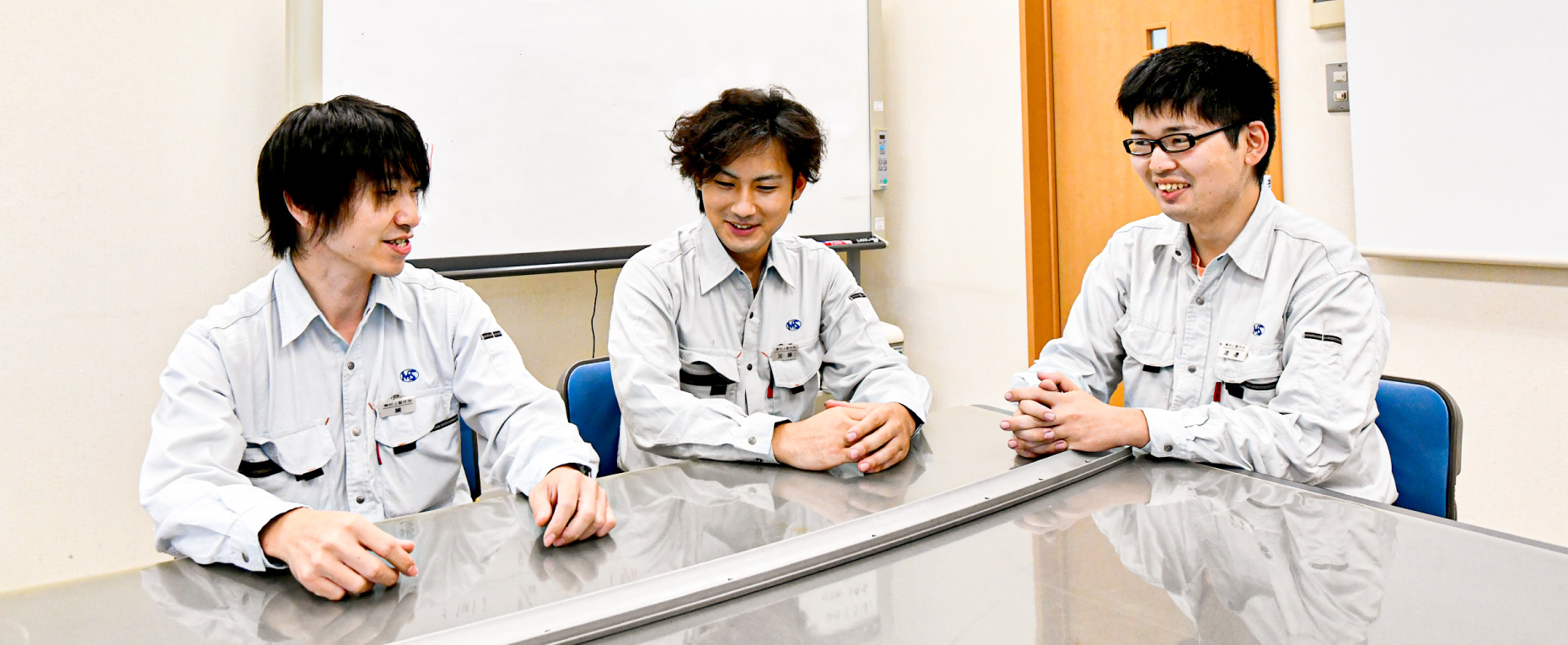

国際的なプロジェクトに携わる村上製作所の技術者3名が顔を揃えて行われた座談会。2013年の始動から今日までの道のりを振り返り、苦労から学んだことや、この仕事の魅力について語り合いました。

プロジェクトメンバー

黛 将夫

富岡実業高校電子機械科卒業

- 入社

- 2005年

- 所属

- 安中工場 製造部 製造課

生産技術Grリーダー - 趣味

- 猫をかまうこと

渡邉 健太

日本工業大学工学部機械工学科卒業

- 入社

- 2012年

- 所属

- 品質保証部 品質保証課

- 趣味

- 映画鑑賞とスポーツ観戦

加藤 正識

産業技術専門校機械科卒業

- 入社

- 2008年

- 所属

- 安中工場 製造部 製造課

MC2Grリーダー - 趣味

- 草野球。地元のチームにも所属。

プロジェクト概要

プロジェクト概要

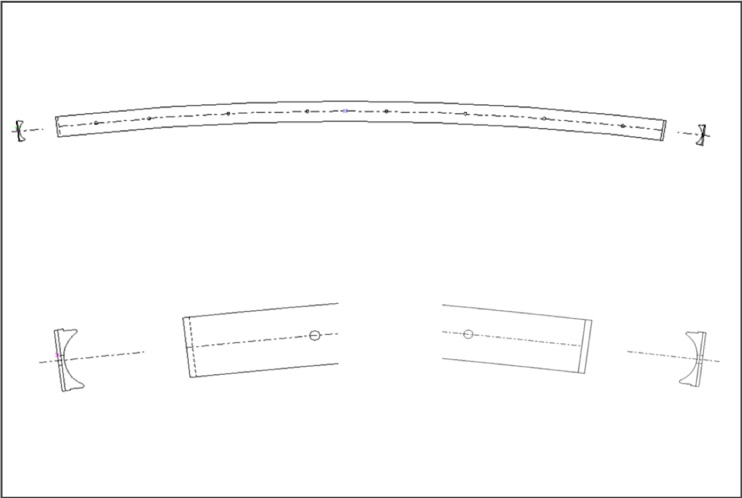

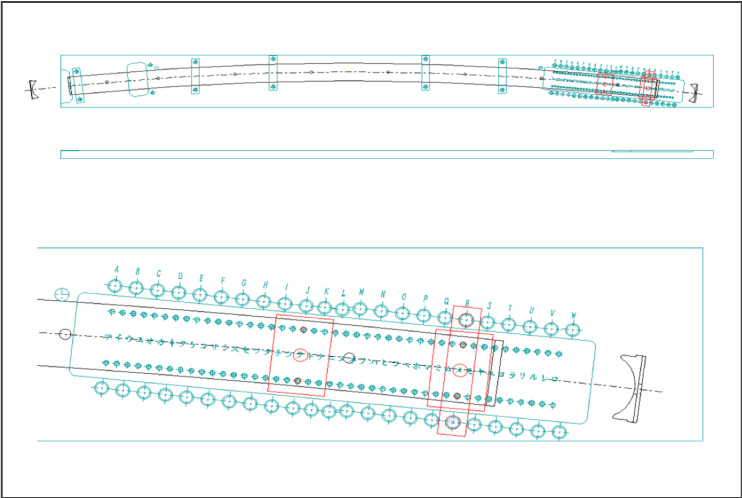

人類初の核融合実験炉の建設に伴い、建設に伴い、2013年に始動したカバープレート製作プロジェクト。核融合炉内部のいたるところに張り巡らされるケーブルを保護するための製品です。

世界中の英知を結集させた大規模な

国際プロジェクトに携わる、村上製作所の技術力

黛

今回のプロジェクトは、それ以前に手がけた製品の技術がベースになりましたね。“長いものを加工する”という過去の実績が評価されて、同じクライアントからの依頼でした。

加藤

私たちが製作に携わってきたカバープレートは、発電所内に用いられる部品で、露出したケーブルを保護するためのもの。長尺や曲率(アール)が異なる約100種類の製品に対して、TMC500Vというマシニングセンターを使ってねじ穴をあける旋盤加工を施すのが我々の仕事ですね。

渡邉

アールの違いだけで44種類、長さは200㎜のものから最大3800㎜のものまで多種多様。これほどの種類や長さのある製品を加工すること自体が、当社にとっては新たな取り組みでしたよね。

黛

新たな挑戦に取り組む

技術者たちの試行錯誤とは

加藤

プロジェクトの開始当初は、加工の際にドリルを当てた振動で製品が動かないように固定するためのジグ(固定具)の設定から始まりました。曲率や長尺を考慮して、すべてのサイズに対応できる専用のジグを作りましたね。また、今回のようにアールを描いた製品の加工は、ねじ穴をあける表面が平らでない場合が多く、削る際に機械の刃物が傷みやすい。そこで、交換頻度を抑えて効率を上げるために、丈夫な刃物を探しました。

黛

渡邉

加藤

約7年におよぶ一大プロジェクトもいよいよ終盤に。

それぞれが成長を実感した瞬間を振り返る

渡邉

加藤

黛

渡邉

改めて考える、この仕事の魅力や

技術者を目指す学生たちに伝えたいこととは

加藤

黛

渡邉

黛

加藤

村上製作所について

村上製作所について 採用情報

採用情報 お問い合わせ

お問い合わせ アクセス

アクセス

村上製作所について

村上製作所について 会社情報

会社情報 採用情報

採用情報 お問い合わせ

お問い合わせ アクセス

アクセス